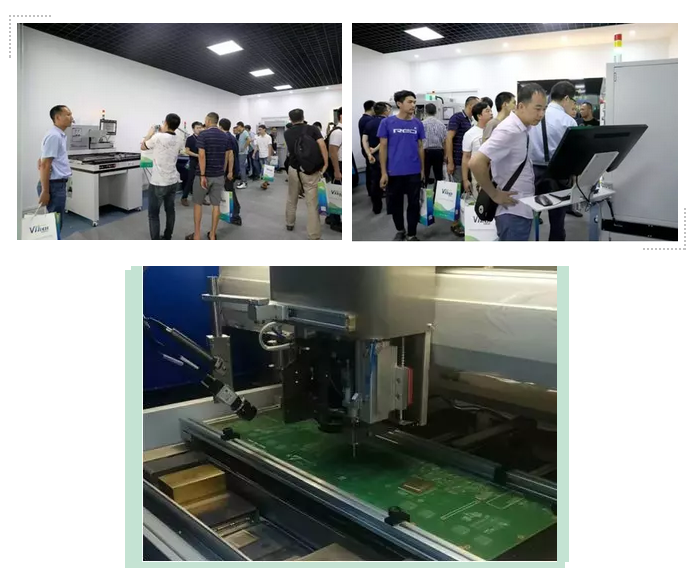

2018年8月24日,崴泰首次系统性的PCBA返修专题研讨会在崴泰科技公司成功举办。会议中崴泰科技就PCBA返修行业13大难题提出有效的解决方案,并与嘉宾们一起参观了PCBA返修设备。

图一

崴泰科技是一家致力于为客户提供PCBA基板返修工艺与设备整体解决方案的供应商,自2009年成立以来,在PCBA基板返修领域深钻精研,成为该领域翘楚。

其先后与华为、三星、富士康、金宝电子、海思半导体、仁宝电脑、台达等一流企业建立了合作共赢的双边关系。

图二

本次研讨会由崴泰科技总裁杜洪化先生致欢迎词开始,杜总裁为嘉宾们分享了价值创新,全球视野的公司经营理念和缔造PCBA基板返和工艺与设备整体解决方案供应商的公司愿景。最后对参会嘉宾的到来表示热烈欢迎!

图三 崴泰科技总裁杜洪化先生致欢迎词

随着大数据云端业务和智慧型电子产品的快速发展,电子产品体积向更大和更小两级化发展,对产品的性能和可靠性要求越来越高,对生产和逆向返修制程带来了更大的挑战。

结合以上问题崴泰科技工程中心全球技术支持部主管-张博以PCBA返修行业13大难题为例一一剖析讲解,并提供完美解决方案的视频,引起了行业广泛关注。

图四 PCBA返修13大难题

1、大尺寸大热容量基板返修问题

(1)大基板吸热量大,受热不均,基板变形

(2)大尺寸BGA受热不均,焊接温差大,容易虚焊或短路

图五 PCB尺寸:长840*宽300*厚4mm

图六 PCB尺寸:长500*宽450*厚4mm BGA尺寸:70*70mm

案例分享

某客户生产高端服务器主板, PCBA长*宽 550*450 550*450 mm, 厚度 4mm , BGA70*70mm. 客户使用美国 V*品牌 BGA 返修台, BGA 中心与 边缘锡球温差 15℃以上,焊接时 BGA 中心 100% 连锡;

客户使用 VT -360L BGA 返修台测试温度, BGA 中心与边缘锡球温差 5℃以内, CPK ≥1.6

图七

大板大器件返修应用设备

图八【全自动返修台VT-360LA】

图九 【半自动返修台VT-360L】

应用客户

富士康、贝盈、台湾智邦、昊阳天宇…

2、返修焊接过程中,造成相邻器件二次熔融问题

图十

案例分享

图十一

上图是某客户的服务器产品,客户使用的是无铅锡球的BGA,SMT是有铅制程。要返修的金属大BGA旁边有两个35*35mm以上间距为4mm的BGA,客户使用美国某品牌BGA返修台返修时,导致相邻BGA二次熔锡导致不良。因此客户要求焊接最高温度225-230℃,相邻BGA锡球温度不能超过200℃

图十二

上图为在VT-360上返修可将相邻BGA的温差拉到60℃以上,远离工艺要求临界点。 VT-360BGA返修台独特的发热系统通过不同组合设置后,满足客户工艺的要求。

3、 屏蔽框返修,如何避免框内BGA二次熔锡

图十三

当前,手机和路由器等通讯类消费电子产品,常会使用屏蔽罩来预防外界电磁场的影响及信号干扰.在生产中发现缺陷有时需要对屏蔽罩进行拆焊进行检修,在此过程中,热量扩散导致屏蔽罩内不相关贴片器件二次回流, 常会带来严重的品质隐患

图十四

上图为某客户生产的高频板卡,在移除和焊接屏蔽罩时,会导致屏蔽罩内的BGA二次熔锡,有潜在的品质隐患。客户要求在移除和焊接屏蔽罩时,BGA锡球的温度不能超过200℃

图十五

上图通过VT-360 BGA返修台对温度参数的优化,对屏蔽罩的融锡点和屏蔽罩内BGA锡球点温度测量, 用分析软件对Profile进行分析,得到的实际结果符合各部件的焊接及保护温度。

4、 模块产品的移除与焊接

图十六

模块通常出现在手机通讯和车载电子产品上,也称字母板。返修难点:

1、移除时无吸取点

2、熔锡后容易损坏上层模块内器件

图十七

上图是某客户生产的模块产品,模块的屏蔽盖内PCB上有多颗BGA,模块与旁边的连接器PIN脚间距0.1mm.用传统方法加热拆焊,无法夹取,且容易碰到屏蔽盖或导致屏蔽框内的器件受损。

应用我司VT-360返修台模块返修解决方案可将整个模块自动吸取移除,且不损坏屏蔽盖及内部器件。

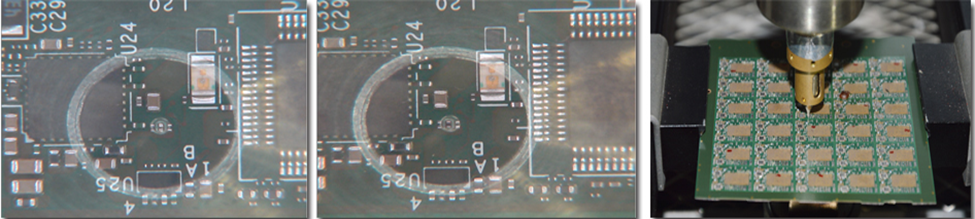

5、 Chip01005元件返修

图十八

Chip01005器件即公制0.4*0.2mm元件,广泛应用于智能终端产品上。其返修难点在于器件尺寸小、分布紧密,传统人工无法进行返修操作,因此如何高品质返修便成为很多客户关注的重点。

图十九

我司VT-360返修台的01005返修解决方案可完美应对这一挑战,良率达95%以上。

工艺流程:用VT-360机器除锡装置将不良CHIP01005器件及其PAD上的锡清除,加定量的焊锡料到PAD上再贴装01005器件到已加焊锡的PAD上并焊接。上图为移除器件除锡和贴装焊接01005器件演示图。

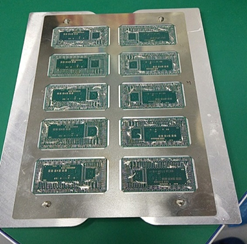

6、 高密度、高散热PCBA基板返修

图二十

上图是当下流行的矿机产品,该产品QFN芯片正面与板底均贴满散热片散热片高度25mm。

传统返修流程是:拆上层散热片---拆底层散热片---拆QFN芯片---焊盘除锡---芯片除锡---芯片印锡---贴装焊接芯片---焊接底部散热片---加热焊接上层散热片

传统流程缺点:返修时间长,工序繁琐,基板加热次数多(6次)影响可靠性

崴泰科技解决方案:PCBA基板除锡机将上层散热片和芯片同时移除+焊盘除锡---上层芯片除锡+印锡--- BGA返修台贴装焊接

方案特点:返修工序简单、效率快、基板加热次数少

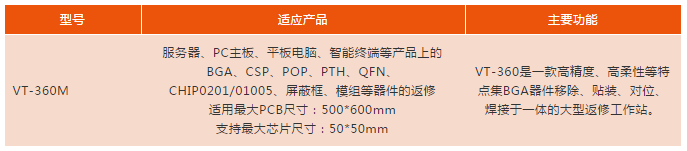

01005、屏蔽罩、模块返修应用设备

【半自动返修台VT-360M】

应用客户

精英电脑、仁宝电脑、比亚迪、纬创资通、奇隆、环胜电子

7、 移动智慧型终端产品,屏蔽罩解焊与焊接如何避免爆锡、爆胶?

移动通讯终端产品上屏蔽罩主要是防止电磁干扰(EMI)、对PCB板上的RF原件及LCM等起屏蔽作用,,屏蔽罩的材料一般采用0.2mm厚的不锈钢和洋白铜为材料。当生产中出现不良后,通常要对屏蔽框进行解焊移除。在返修过程中会遇到以下问题:

1、基板薄,加热应力变形后,导致其它位置功能不良

2、加热过程,框内BGA容易出现爆锡、爆胶

3、间距密,人工无法除锡作业

如图是某客户手机产品,客户采用传统风枪拆焊屏蔽框,导致框内BGA爆锡爆胶。

采用崴泰科技VT-610系列全自动PCBA除锡机对屏蔽框进行移除并除锡,不伤PAD、不爆锡、不爆胶

8、 大尺寸大热容量PCBA焊盘除锡

9、 焊接面含CHIP件除锡问题

传统除锡方式是烙铁+锡锡带接触式清锡,这种除锡方式存在很多潜在风险,如:

1、烙铁接触时间长后会熔铜

2、PAD松脱或掉落

3、刮伤PAD周边绿油导致焊接不良

如果用这种方式在3mm以上厚基板焊盘上除锡风险就会大大增加。上图产品在焊盘中间有很多器件,用烙铁在除锡过程中很容易损坏中间器件,由于器件较小损坏后很难修复,因此传统除锡也是一大难题。

上图是某客户产品,该基板厚度4 mm,吸热大用烙铁除锡温度高时间长,常常刮伤焊盘。客户采用VT-610ML除锡机后除锡后,再无刮伤焊盘等问题。

上图客户产品焊盘中间有器件,用烙铁除锡过程中常碰到中间器件导致报废,且效率低。客户使用VT-610PCBA基板除锡机,由于除锡机是非接触式除锡,因此不会碰到焊盘中间器件,拼成连板后,效率也非常高。

【全自动PCBA基板除锡机VT-610】

10、PTH通孔器件高品质返修

PTH通孔元件SnPb焊点开裂诱导2014年12月印尼飞机空难报告

2014年12月28日清晨,型号为空客A320-216亚航QZ8501客机在从印度尼西亚第二大城市泗水飞往新加坡的途中,在爪哇海坠毁,机上156乘客及6名机组人员全部罹难。

2015年6月16日,印尼国家运输安全委员会将从失事点找到的飞机方向陀控制单元模块(图一所示)运抵英国欧洲航空公司(BEA)进行专业检测,确实发现在A和B通道处都有焊点开裂现象(图二所示),开裂的焊点导致电气连接中断,引起RTLU失效。这也与该架飞机的维修记录表明在飞机失事前的2014年RTLU曾出现高达23次故障相呼应,尤其是在近三个月出现了16次故障。

这是由于一个焊点焊接不良引发的空难事故,华南理工大学(广东省电子封装材料与可靠性工程技术研究中心)张新平教授表示:“焊点的可靠性也与电子设计、制程工艺、焊料与电子元器件材料及服役条件都密切相关,而焊点的失效机制主要有疲劳、蠕变、腐蚀、开裂和脆断等几种。由于飞机方向陀控制单元模块电路板中焊点服役的特点,在飞行时通电和不飞行时断电,起飞和降落时强振动或冲击,以及地面和高空不同环境温度交替作用等,焊点很容易出现疲劳问题,导致焊点开裂和断开,断裂的焊点会引起电气和功能模块电气互连的断路,严重则引起系统的功能失效。”所以焊点的焊接是否定可靠,关系到多方面的要求如对返修工作台的要求,返修工作台温度的控制,返修器件材料等要求。

工厂传统的通孔器件返修都是人工通过手浸小锡炉来维修,这种维修方式存在哪些问题呢?

1、焊接时间过长,导致掉焊盘

2、焊接时间长,出现熔铜现象

3、焊接时间不够,导致吃锡深度不够

4、焊接时间不够导致虚焊

5、基板变形导致内层断裂

6、热冲击导致孔铜断裂

IBM 关于PTH返修规范文件

某客户使用传统方式返修服务器等大型主板通孔元件后,在进行功能测试时发现不良,FA工程师在做切片试验后显示孔壁线路已经断裂和溶铜,存在严重的质量问题。分析结果表明是由于PCBA受到了热冲击及浸锡时间过长而导致。

采用VT-160PTH返修工作站进行返修后,经过功能测试及可靠性验证检验均为合格,成功解决该问题。

【全自动PTH返修站VT-160】

应用客户

台湾智邦、华为、富士康、精英电脑、仁宝电脑、金宝电子、深南电路

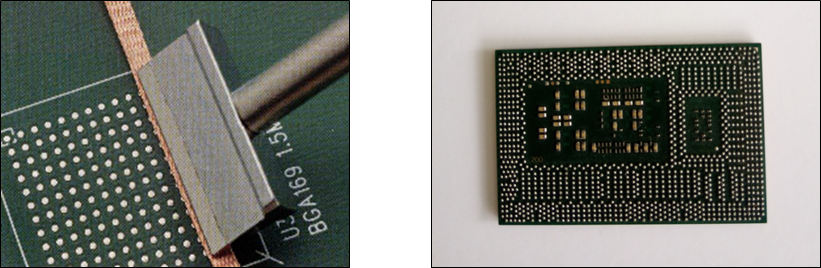

11、Pop芯片植球

12、超大尺寸金属BGA植球

上图是国内某知名手机大厂统计的BGA物料一年内报废成本。由此可见BGA植球,资源再生利用可为工厂挽回大笔成本。

传统植球方式存在的问题

1、烙铁除锡报废率高

2、烙铁除锡效率低

3、POP等凹洞焊盘无法清除

4、0.3mm以下球径人工无法植

5、传统焊接方式温度可靠性不好,存在品质隐患

6、人员依赖性高,人工成本高

崴泰科技高效植球解决方案

日产能(8小时):2000-4000颗

使用全自动除锡风刀,可以快速对需要植球的BGA芯片(含POP/QFN等)进行自动非接触式除锡,自动除锡风刀除锡的速度快效率高,不需要要吸锡线,对BGA芯片PAD无任何损伤。

BGA芯片放置在自动植球机植球升降平台上,启动植球机,机器自动刷锡球到BGA芯片PAD上。可植球径为0.20mm -0.75mm;可进行一模多颗的植球;快速换模功能。

TU-380回焊炉适用于各类BGA回焊植球;

快速高效,平均为2.5分钟/Cycle;

非接触式加热,BGA受热均匀避免热冲击;

氮气焊接,锡球光亮如新

一键式操作自动开始并完成焊接;

自动产生BGA回焊参数。

13、PCBA基板SMD器件返修

服务器、网通产品的PCB基板尺寸较大,且较厚。用传统的烙铁或风枪来返修板上器件时会存在以下问题:

1、基板吸热大,烙铁风枪需要设定更高温度,不安全

2、风枪加热焊接时间不可控

3、返修时间长,效率低

![]()

崴泰科技推荐的SMD返修方案是:区域预热+上部可编程主加热的方式。

因此崴泰科技推出了VT-300系列SMD返修站来替换传统基板SMD器件返修工具,这种方式不仅提高了SMD器件返修效率,还对SMD器件的返修品质有了可靠的保障。

至此PCBA返修13大难题得到了完美的解决,参会嘉宾表示本次会议所讲13大难题解决方案对于他们来说非常有用,因为他们正面临着类似问题。紧接着,参会嘉宾们一起参观了设备演示。

在参观完设备后,参会嘉宾们前往酒店用餐,本次会议圆满结束。这次会议立足于解决PCBA返修行业难题为根本,是全球首次系统性的PCBA返修专题研讨会,引领着PCBA返修潮流,奠定了PCBA返修行业基础。

中文网站

中文网站 English

English